Maschinen sprechen nicht, aber sie senden ständig Signale – subtile Hinweise, die uns etwas über ihren Zustand verraten. Predictive Maintenance Software macht es möglich, diese Signale zu hören und richtig zu interpretieren. Durch eine Kombination aus Sensorik, Datenanalyse und künstlicher Intelligenz werden Maschinen permanent überwacht, um frühzeitig vor Ausfällen zu warnen. Das spart nicht nur Kosten, sondern schafft Planungssicherheit und sorgt für einen reibungslosen Betrieb. Was früher reiner Zufall war oder zu spät erkannt wurde, kann heute präzise vorhergesagt werden – eine Revolution für die Industrie, die Maschinen „sprechen“ lässt, um uns Ausfälle zu ersparen.

Warum präventive Wartung entscheidend ist: Das Problem mit klassischen Wartungsstrategien

Produktionsausfälle sind der Albtraum jeder Industrie. Egal ob in der Automobilfertigung, bei Logistikunternehmen oder in großen Produktionsbetrieben – ein unvorhergesehener Stillstand reißt nicht nur eine Lücke in den Zeitplan, sondern schlägt auch finanziell gewaltig zu Buche. Für Unternehmen bedeutet das nicht nur immense Reparaturkosten, sondern auch Einnahmeausfälle, verpasste Liefertermine und eine sinkende Kundenzufriedenheit.

Herkömmliche Wartungsstrategien, wie etwa regelmäßige Inspektionen zu festen Intervallen, sind oft ineffizient: Wartungen werden entweder zu früh durchgeführt, was unnötige Kosten verursacht, oder zu spät, wodurch bereits Schaden entstanden ist. Moderne Technologien haben dieses Problem erkannt. Predictive Maintenance setzt auf kontinuierliche Überwachung und vorausschauende Analyse von Maschinen. Statt auf starren Wartungsplänen zu beruhen, werden präzise Vorhersagen getroffen, wann eine Maschine tatsächlich Unterstützung benötigt. Das Ziel: Eingreifen, bevor ein kleines Problem zu einem großen Ausfall wird.

Die Fähigkeit, drohende Fehler und Defekte zu erkennen, noch bevor sie zu sichtbaren Schäden führen, verändert die Industrie grundlegend. Unternehmen gewinnen nicht nur die Kontrolle über ihre Maschinen zurück, sondern auch über die Kosten, die mit Instandhaltung und Ausfällen verbunden sind.

Wie Maschinen „sprechen“: Sensorik als Nervensystem der Technik

Stellen Sie sich Sensoren wie die Nervenbahnen eines menschlichen Körpers vor – sie liefern permanent Informationen, die über den „Gesundheitszustand“ der Maschine Aufschluss geben. Egal ob Temperatur, Vibrationen, Druck, Ölstand oder Drehzahlen – jedes Detail zählt und kann wertvolle Hinweise darauf liefern, ob eine Maschine optimal funktioniert oder bald einen Eingriff benötigt.

Sensorik bildet die Grundlage für jede moderne Predictive-Maintenance-Strategie. Die Sensoren sammeln Rohdaten in Echtzeit und übertragen sie an eine zentrale Software. Dort beginnt die eigentliche Magie: Die Software analysiert die Daten, vergleicht sie mit vorab definierten Normwerten und erkennt selbst kleinste Abweichungen. Ein leichtes Zittern eines Lagers oder eine minimal erhöhte Temperatur, die vom Standard abweicht, wird hier nicht als harmlos übersehen, sondern als potenzieller Frühindikator interpretiert.

Das „Flüstern“ der Maschine entsteht genau in diesem Moment: Ein Signal, das sagt, „etwas stimmt hier nicht“, lange bevor ein Schaden sichtbar oder spürbar wird. Moderne Sensorik erlaubt es nicht nur, solche Daten zu erfassen, sondern sie auch für langfristige Mustererkennung und automatisierte Analysen nutzbar zu machen. Unternehmen, die diese Technologie einsetzen, können Fehler rechtzeitig lokalisieren, bevor sie sich zu kostspieligen Katastrophen ausweiten.

Der entscheidende Schritt: Künstliche Intelligenz interpretiert die Signale

Ohne Interpretation bleiben Daten nur Zahlenreihen – unverständlich und wertlos. Predictive Maintenance kombiniert diese Rohdaten mit der Power von künstlicher Intelligenz (KI) und maschinellem Lernen. Hier analysieren intelligente Algorithmen nicht nur den aktuellen Zustand der Maschinen, sondern erkennen auch Muster, Trends und Abweichungen, die auf zukünftige Probleme hinweisen.

Anders als klassische Überwachungssysteme, die rein reaktiv arbeiten, „lernt“ eine KI mit der Zeit. Sie versteht, welche Kombination aus Temperaturanstieg, Vibrationen und Druckschwankungen zu einem Ausfall führen kann. Je mehr Daten sie sammelt und analysiert, desto präziser werden ihre Vorhersagen. Das ermöglicht eine vorausschauende Wartung, die nahezu punktgenau stattfindet.

Ein Beispiel aus der Praxis:

Ein führender Automobilhersteller implementierte ein KI-gestütztes Wartungssystem in seiner Fördertechnik. Die Sensoren registrierten minimale Vibrationen, die ein menschliches Auge nicht hätte bemerken können. Die Analyse der Software prognostizierte den drohenden Ausfall eines Bauteils innerhalb von zwei Wochen. Ein gezielter Eingriff konnte das Problem lösen, bevor es zu einem kompletten Stillstand der Produktion kam. Das Ergebnis: 25 % weniger Stillstandzeiten und eine Einsparung von mehreren Hunderttausend Euro pro Jahr.

Vorteile smarter Wartung im Überblick

- Kostenreduktion: Durch frühzeitiges Eingreifen werden teure Notfallreparaturen und Ausfallzeiten minimiert.

- Effizienzsteigerung: Wartungsarbeiten werden bedarfsgerecht durchgeführt, was Zeit und Ressourcen spart.

- Längere Lebensdauer: Maschinen werden geschont, da potenzielle Schäden rechtzeitig behoben werden.

- Transparenz und Planungssicherheit: Unternehmen behalten die Kontrolle über ihre Maschinen und können Wartungsmaßnahmen langfristig planen.

- Wettbewerbsvorteil: Durch gesteigerte Effizienz und niedrigere Kosten bleiben Unternehmen konkurrenzfähig.

Die Implementierung einer Predictive Maintenance Software ermöglicht es, ungeplante Ausfallzeiten zu reduzieren, Wartungskosten zu senken und die Maschineneffektivität zu maximieren.

Schritt-für-Schritt: So gelingt die Einführung smarter Wartung

Die Implementierung von Predictive Maintenance ist keine Aufgabe, die über Nacht gelingt. Sie erfordert Planung, schrittweise Integration und konsequente Nutzung der erhobenen Daten.

- Ist-Analyse durchführen: Welche Maschinen verursachen die meisten Ausfälle? Welche Parameter sind am kritischsten?

- Technologie auswählen: Sensoren, Cloud-Lösungen und Analyse-Tools müssen zu den Anforderungen des Betriebs passen.

- Pilotprojekt starten: Beginnen Sie mit einem kleinen Bereich, um Systeme zu testen und die Effizienz zu messen.

- Systeme integrieren: Nach erfolgreichem Pilotprojekt kann das System auf alle relevanten Maschinen ausgeweitet werden.

- Mitarbeiter schulen: Maschinenflüstern ist Teamarbeit – Schulungen sorgen dafür, dass Daten richtig genutzt werden.

Checkliste zur Implementierung smarter Wartungssysteme

Die Einführung von Predictive Maintenance Software erfordert nicht nur Technologie, sondern auch eine klare Strategie. Eine erfolgreiche Umsetzung hängt von Planung, Auswahl und Integration ab. Diese Checkliste zeigt Ihnen Schritt für Schritt, wie Sie ein smartes Wartungssystem effizient implementieren – mit neuen, praktischen Aspekten, die Sie berücksichtigen sollten.

1. Betriebsziele und Anforderungen klar definieren

Bevor Sie loslegen, müssen Sie wissen, warum und wofür Predictive Maintenance Software eingeführt wird:

- Welche Probleme wollen Sie lösen? (z. B. hohe Ausfallzeiten, ineffiziente Wartungszyklen)

- Welche Ziele verfolgen Sie? (z. B. 20 % weniger Stillstände, Kostenreduzierung um 15 %)

- Welche Maschinen haben Priorität? Prüfen Sie kritische Anlagen und Geräte mit hoher Ausfallwahrscheinlichkeit.

➡ Tipp: Klare KPIs (Key Performance Indicators) festlegen, um den Erfolg messbar zu machen.

2. Dateninfrastruktur aufbauen

Ohne saubere Daten gibt es keine zuverlässigen Vorhersagen. Prüfen Sie, ob Ihre Infrastruktur den Anforderungen gerecht wird:

- Sensortechnik überprüfen: Sind bereits Sensoren vorhanden oder müssen neue installiert werden?

- Datenfluss sicherstellen: Wie werden Sensordaten an die Software übertragen? (Cloud, lokale Netzwerke)

- Datenformate harmonisieren: Unterschiedliche Maschinen liefern oft heterogene Daten, die vereinheitlicht werden müssen.

➡ Tipp: Stellen Sie sicher, dass Ihre IT-Sicherheit den neuen Anforderungen gewachsen ist.

3. Die richtige Predictive Maintenance Software auswählen

Die Auswahl der Software entscheidet über den Erfolg des Projekts. Achten Sie auf:

- Skalierbarkeit: Kann die Software mit Ihrem Betrieb wachsen?

- Benutzerfreundlichkeit: Wie intuitiv ist die Bedienung für Techniker und Management?

- Kompatibilität: Passt die Software zu bestehenden Maschinensteuerungen und Systemen?

- Support und Updates: Ist der Anbieter zuverlässig und bietet regelmäßige Verbesserungen?

➡ Tipp: Testen Sie mehrere Lösungen im Vergleich und lassen Sie sich Live-Demos zeigen.

4. Pilotprojekt im kleinen Rahmen starten

Bevor Sie die Software unternehmensweit einführen, starten Sie ein Pilotprojekt:

- Wählen Sie eine Maschine oder einen Bereich, um die Software zu testen.

- Implementieren Sie die Software und überwachen Sie die Leistungsdaten.

- Analysieren Sie die Ergebnisse: Verbesserte Vorhersagen? Reduzierte Stillstände?

➡ Tipp: Kommunizieren Sie die Pilot-Ergebnisse frühzeitig, um Akzeptanz bei Mitarbeitern und Stakeholdern zu schaffen.

5. Integration der Software in bestehende Systeme

Predictive Maintenance Software muss in Ihre Produktionsumgebung eingebunden werden. Wichtige Punkte:

- Anbindung an ERP- oder MES-Systeme: Daten zur Wartungsplanung nahtlos übertragen.

- Automatisierte Workflows erstellen: Alarmierungen und Wartungsanfragen automatisch in den Prozess einbinden.

- Schnittstellen prüfen: Maschinensteuerung, Sensorik und Datenbanken müssen vernetzt sein.

➡ Tipp: Ein IT-Partner kann bei komplexen Integrationen unterstützen.

6. Mitarbeiter schulen und Prozesse optimieren

Technologie ist nur so gut wie die Menschen, die sie bedienen. Schaffen Sie Akzeptanz und Know-how:

- Schulungen zur Datenauswertung und Interpretation durchführen.

- Klare Verantwortlichkeiten festlegen: Wer überwacht die Software? Wer entscheidet über Wartungen?

- Prozesse anpassen: Wartungsintervalle und Abläufe auf die neuen Erkenntnisse abstimmen.

➡ Tipp: Ein regelmäßiges Feedback von Mitarbeitern hilft, die Nutzung der Software zu verbessern.

7. Ergebnisse analysieren und kontinuierlich verbessern

Nach der Einführung ist vor der Optimierung. Regelmäßige Auswertung der Softwareleistung ist entscheidend:

- KPIs überprüfen: Wurden die gesetzten Ziele erreicht?

- Fehlerursachen analysieren: Warum gab es Abweichungen? Wo liegt Verbesserungspotenzial?

- System anpassen: Algorithmen und Datenmodelle kontinuierlich optimieren.

➡ Tipp: Erstellen Sie regelmäßige Berichte, um die Erfolge sichtbar zu machen.

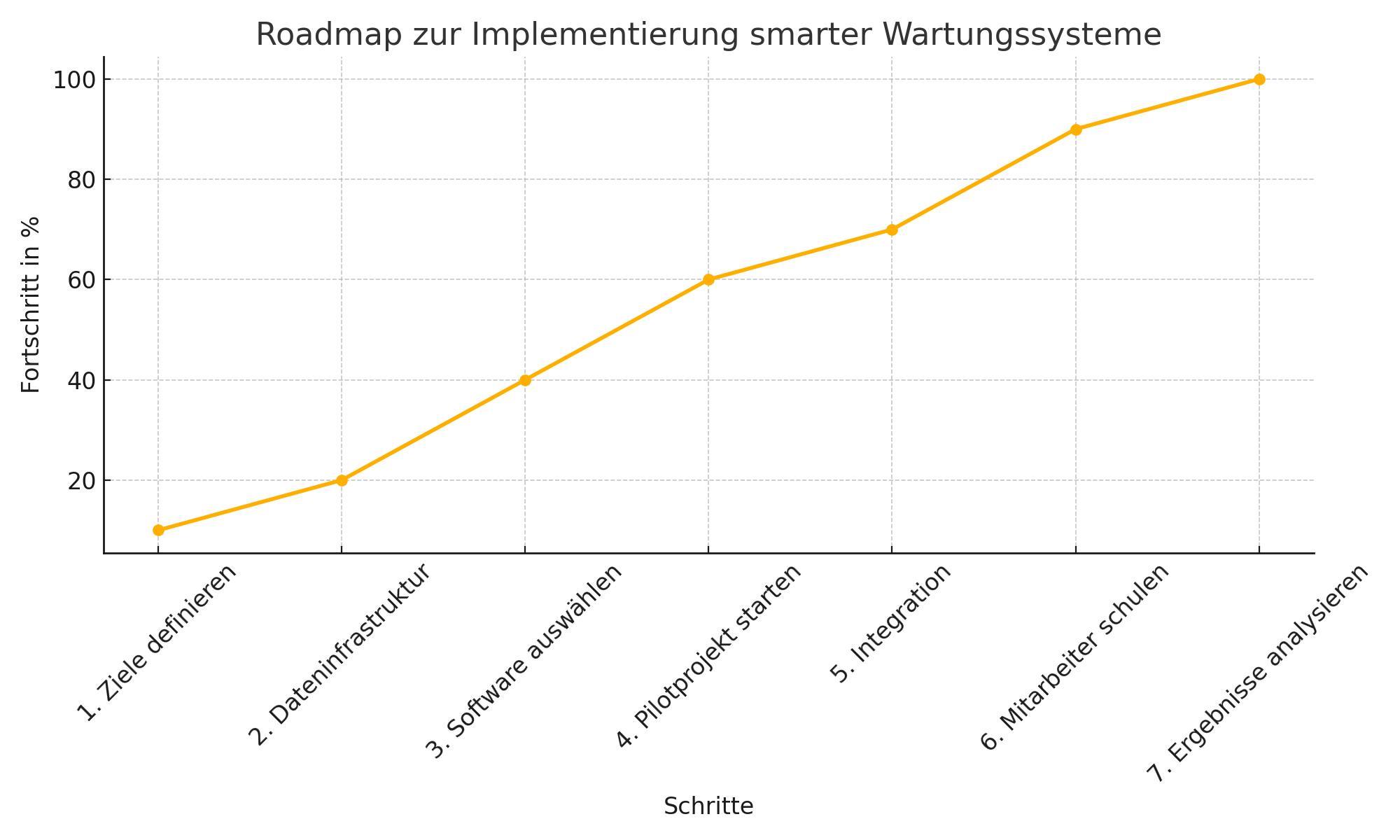

Roadmap: In 7 Schritten zur erfolgreichen Predictive Maintenance Einführung

Das Diagramm zeigt die schrittweise Einführung von Predictive Maintenance Software, von der Zielsetzung bis zur kontinuierlichen Optimierung. Die Fortschrittsanzeige in Prozent verdeutlicht die Abfolge und den Beitrag jedes Schrittes zur erfolgreichen Implementierung smarter Wartungssysteme.

Interview: „Maschinen sind nicht stumm – man muss nur zuhören können!“

Redakteur „Technikstratege“ trifft den unabhängigen Technikexperten Max Wartungsfrei

Technikstratege: Herr Wartungsfrei, Sie sind seit über 20 Jahren als unabhängiger Berater für smarte Instandhaltung tätig. Warum, glauben Sie, ist das Thema Predictive Maintenance gerade jetzt so wichtig?

Max Wartungsfrei: Wir erleben eine Explosion an Maschinendaten, aber viele Unternehmen wissen schlicht nicht, wie sie diese nutzen können. Früher hat man die Daten zwar gesammelt, aber niemand hat sie wirklich analysiert. Predictive Maintenance Software ermöglicht es, diese Rohdaten zu konkreten Handlungsempfehlungen zu machen. Der richtige Eingriff zur richtigen Zeit – nicht zu früh, nicht zu spät. Genau das macht den Unterschied.

Technikstratege: Welche neuen Herausforderungen bringt diese technologische Entwicklung mit sich?

Max Wartungsfrei: Eine der größten Herausforderungen ist Datenqualität. Die besten Algorithmen und Prognosen sind nutzlos, wenn die Sensorik schlechte oder unvollständige Daten liefert. Unternehmen müssen sicherstellen, dass verlässliche Sensoren verbaut sind und Daten kontinuierlich sauber übertragen werden. Der zweite Punkt: Wissenstransfer. Predictive Maintenance verändert die Prozesse grundlegend – Mitarbeiter müssen lernen, den Prognosen zu vertrauen und Entscheidungen datenbasiert zu treffen, anstatt rein auf Erfahrung.

Technikstratege: Viele Mittelständler scheuen die Einführung. Was sagen Sie dazu?

Max Wartungsfrei: Der Gedanke „Das ist nur was für die Großen“ ist gefährlich. Predictive Maintenance ist skalierbar und auch für kleinere Betriebe realisierbar. Ein erster Schritt kann ein günstiges Pilotprojekt sein – beispielsweise für eine kritische Maschine. Die Ergebnisse sprechen oft für sich und bauen das Vertrauen auf, um weiter zu investieren.

Technikstratege: Gibt es ein Missverständnis, das Sie häufig hören?

Max Wartungsfrei: Absolut. Viele denken, Predictive Maintenance sei nur etwas für „alte, wartungsintensive Maschinen“. Aber gerade neue Anlagen, die stark digitalisiert sind, profitieren massiv. Moderne Systeme liefern von Haus aus hochpräzise Daten, die einfacher zu analysieren sind. Wer jetzt wartet, verpasst das Potenzial, sich frühzeitig Wettbewerbsvorteile zu sichern.

Technikstratege: Welche Trends sehen Sie in den nächsten fünf Jahren?

Max Wartungsfrei: Edge Computing wird das Spiel verändern. Datenanalysen werden zunehmend direkt an der Maschine stattfinden, anstatt über zentrale Cloud-Systeme zu laufen. Das spart nicht nur Zeit, sondern auch Kosten. Außerdem wird sich die Software noch stärker in digitale Zwillinge integrieren – virtuelle Nachbildungen der Maschinen, die präzise Simulationen ermöglichen. Man könnte sagen, die Maschine der Zukunft kennt ihre Schwächen, bevor sie überhaupt auftreten.

Technikstratege: Zum Schluss: Ein Ratschlag für Unternehmen, die mit Predictive Maintenance starten wollen?

Max Wartungsfrei: „Klein anfangen, groß denken.“ Suchen Sie sich eine Anlage oder einen Prozess, bei dem Predictive Maintenance einen klaren Nutzen bringt. Arbeiten Sie mit verlässlichen Partnern, achten Sie auf Datenqualität und bleiben Sie geduldig. Smarte Wartung ist keine „Plug-and-Play-Lösung“, sondern ein Prozess. Wer diesen Weg konsequent geht, spart auf lange Sicht nicht nur Geld, sondern bleibt auch wettbewerbsfähig.

Technikstratege: Vielen Dank, Herr Wartungsfrei, für Ihre Einblicke!

Max Wartungsfrei: Immer gerne! Denken Sie dran: Maschinen reden – lernen Sie, ihnen zuzuhören.

Warum die Industrie nicht mehr zurückblickt

Predictive Maintenance ist mehr als nur eine technologische Innovation – sie ist ein entscheidender Wettbewerbsvorteil in der modernen Industrie. Unternehmen, die ihre Maschinen vorausschauend überwachen, sparen nicht nur Geld, sondern sorgen für reibungslose Abläufe und zufriedenere Kunden.

Während klassische Wartung oft blind und ineffizient arbeitet, hört Predictive Maintenance genau hin. Sie gibt Unternehmen die Kontrolle zurück, die sie so dringend benötigen, um in einer globalisierten und zunehmend digitalisierten Welt zu bestehen.

Technologie, die zuhört und schützt

Mit smarter Wartung bekommen Maschinen eine Stimme, und Unternehmen lernen zuzuhören. Predictive Maintenance ermöglicht es, kleinste Unregelmäßigkeiten frühzeitig zu erkennen und gezielt zu beheben. Das Ergebnis: weniger Stillstand, niedrigere Kosten und ein sicherer Betrieb. Wer in diese Technologie investiert, schützt nicht nur seine Maschinen, sondern auch seine Effizienz und seinen Erfolg.

Bildnachweis:

Andrey Popov – stock.adobe.com

KM.Photo – stock.adobe.com

Summit Art Creations – stock.adobe.com

ipopba – stock.adobe.com