Wer einen Kabelbaum für industrielle Anwendungen benötigt, steht schnell vor der Entscheidung zwischen Standardlösungen und individueller Anfertigung. Die Unterschiede sind dabei größer, als viele denken – und oft entscheidend für Effizienz, Kostenkontrolle und langfristige Zuverlässigkeit.

Industriekomponenten im Vergleich: Eine Entscheidung mit Wirkung

Ob Maschinenbau, Automatisierung oder Fahrzeugtechnik – technische Verbindungen sind das Rückgrat moderner Systeme. Ihre Qualität beeinflusst nicht nur die Funktion einzelner Module, sondern oft auch die Ausfallsicherheit ganzer Anlagen. Dabei ist die Wahl zwischen Serienkomponenten und maßgeschneiderten Lösungen alles andere als trivial. Beide Ansätze haben ihre Berechtigung – doch sie spielen unter unterschiedlichen Bedingungen ihre Stärken aus.

Unternehmen, die ihre Verbindungslösungen nur nach dem Preis auswählen, riskieren Fehlanpassungen, unnötige Wartungskosten oder gar Produktionsstillstand. Wer jedoch mit einem klaren Anforderungsprofil entscheidet, profitiert von exakt passenden Komponenten und langfristiger Planungssicherheit. Genau hier setzt dieser Beitrag an.

Was für Standardlösungen spricht – und wann sie nicht genügen

Standardisierte Komponenten sind schnell verfügbar, kostengünstig in der Anschaffung und eignen sich besonders für Projekte mit überschaubarem Komplexitätsgrad. Sie folgen industriell erprobten Normen, lassen sich leicht nachbestellen und in vielen Fällen ohne großen Planungsaufwand integrieren.

Doch gerade bei industriellen Kabelbäumen stößt man mit Standards schnell an Grenzen. Etwa dann, wenn Platzverhältnisse eingeschränkt sind, spezielle Steckverbinder gefordert werden oder besondere Anforderungen an Umweltbeständigkeit bestehen. In solchen Fällen kann eine vermeintlich günstige Lösung durch aufwendige Anpassungen im Nachgang deutlich teurer werden.

Ein weiterer Punkt: Standardkomponenten bieten keine Differenzierung. Wer im Wettbewerb einen technologischen Vorsprung sichern will, kommt um individuelle Auslegung nicht herum.

Maßanfertigung: Mehr als nur Anpassung

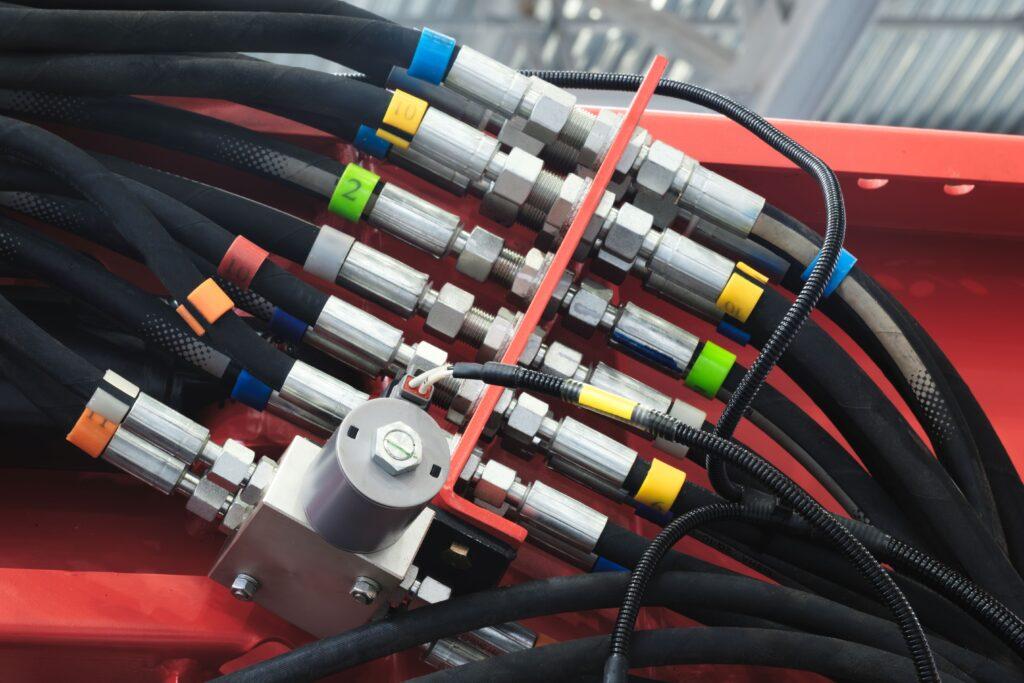

Individuelle technische Verbindungen – zum Beispiel kundenspezifisch entwickelte Kabelbäume – bieten ein deutlich höheres Maß an Präzision, Systemintegration und Flexibilität. Hier wird nicht einfach ein vorhandenes Produkt leicht verändert. Vielmehr entsteht eine Komponente, die exakt für ihren Einsatzzweck konzipiert ist: von der Auswahl der Materialien über die Steckverbindungen bis zur Art der Leitungsführung.

Das zahlt sich besonders dort aus, wo Modularisierung, Leichtbau oder spezifische Einbaulagen gefragt sind. In vielen Fällen reduziert eine gute Maßanfertigung nicht nur das Fehlerpotenzial, sondern spart auch Montagezeit – etwa durch vormontierte Steckersysteme oder integrierte Beschriftung.

Die Investition in Entwicklung und Abstimmung wird so durch Einsparungen im Betrieb und höhere Verlässlichkeit schnell amortisiert.

Typische Kriterien für die richtige Entscheidung

Bei der Wahl zwischen Standard und Maßanfertigung sind vor allem drei Dimensionen entscheidend: technische Anforderungen, ökonomische Rahmenbedingungen und Zukunftsperspektiven.

Hier die wichtigsten Fragen, die Unternehmen im Entscheidungsprozess prüfen sollten:

- Wie komplex ist die Integration in bestehende Systeme?

- Gibt es bauliche oder funktionale Einschränkungen?

- Wie hoch sind die Stückzahlen?

- Ist eine schnelle Skalierung geplant?

- Muss eine hohe mechanische oder thermische Belastbarkeit gewährleistet sein?

- Gibt es branchenspezifische Normen oder Zertifizierungen, die erfüllt werden müssen?

Je mehr Punkte davon auf das Projekt zutreffen, desto wahrscheinlicher ist die Maßanfertigung die bessere Wahl.

Kabelbaum-Design als strategischer Hebel

Ein professionell konfigurierter Kabelbaum ist heute mehr als nur ein Verbindungselement. Er wird zur aktiven Komponente innerhalb des Systemdesigns – und beeinflusst Montageprozesse, Platzbedarf und Wartungskosten.

Entscheidend ist dabei nicht nur die technische Umsetzung, sondern auch die Zusammenarbeit mit dem Hersteller. Ein erfahrener Partner bringt nicht nur Produktions-Know-how, sondern auch Beratungskompetenz in der Planungsphase mit ein. So lassen sich Fehler früh vermeiden – und die Effizienz im gesamten Entwicklungsprozess steigt.

Dabei profitieren Unternehmen besonders, wenn sie die Expertise externer Anbieter nicht nur als Lieferantenleistung verstehen, sondern als integrativen Teil ihrer Wertschöpfung.

Der Preis ist nicht das Problem – wenn das Produkt passt

Ein häufiger Irrtum: Maßanfertigungen sind grundsätzlich teurer. In der Praxis zeigt sich jedoch oft das Gegenteil. Zwar entstehen in der Entwicklung höhere Initialkosten, doch durch passgenaue Auslegung sinken Aufwand und Fehlerquoten in Montage und Betrieb.

Ein weiterer Aspekt ist die Langlebigkeit: Maßgeschneiderte Systeme sind auf den spezifischen Einsatz optimiert – das reduziert die Ausfallwahrscheinlichkeit und spart Wartungs- und Ersatzteilkosten. Gerade bei langlebigen Investitionsgütern rechnet sich diese Perspektive schnell.

Zudem bieten viele Hersteller heute skalierbare Produktionsprozesse, bei denen auch kleinere Stückzahlen effizient umgesetzt werden können – ohne lange Vorlaufzeiten oder starre Serienstrukturen.

Fünfmal gut überlegt: So vermeiden Sie Fehlentscheidungen

Ein Kabelbaum muss exakt passen – technisch, logistisch und wirtschaftlich. Diese fünf Leitgedanken helfen, eine fundierte Entscheidung zu treffen:

- Nicht vom Preis allein leiten lassen – Investieren Sie in Funktionalität und Betriebssicherheit.

- Komplexität ernst nehmen – Je höher die Anforderungen, desto sinnvoller die individuelle Lösung.

- Zukunft mitdenken – Skalierung, Nachrüstung und Wartung früh einplanen.

- Lieferanten als Partner sehen – Gute Beratung ist ein Wettbewerbsvorteil.

- Risiken kalkulieren – Standard ist nur sicher, wenn er auch wirklich passt.

✅ Checkliste: Vorbereitung auf die Konfektionierung technischer Verbindungslösungen

| ✅ Zu prüfen | 📌 Details & Hinweise |

| Gibt es eindeutige Stromlauf- oder Schaltpläne? | Vermeidet Rückfragen bei der Fertigung und reduziert Fehler in der Auslegung. |

| Ist der Bauraum exakt vermessen und dokumentiert? | Ermöglicht eine passgenaue Konfektion und verhindert nachträgliche Anpassungen. |

| Sind gewünschte Steckverbindertypen spezifiziert? | Spart Zeit in der Abstimmung mit dem Hersteller und beschleunigt die Produktion. |

| Müssen EMV-Anforderungen berücksichtigt werden? | Elektromagnetische Verträglichkeit ist oft ausschlaggebend für industrielle Umgebungen. |

| Welche mechanischen Belastungen sind zu erwarten? | Daten zu Vibration, Biegung und Zugkräften helfen bei der Materialwahl. |

| Gibt es branchenspezifische Normen oder Zertifikate? | Besonders relevant in der Medizintechnik, Bahnindustrie oder Luftfahrt. |

| Wie ist die Farb- und Beschriftungslogik geplant? | Eine durchdachte Kennzeichnung reduziert Fehler beim Einbau und bei der Wartung. |

| Ist eine Dokumentation für Serienfertigung erforderlich? | Standards für Nachverfolgbarkeit und Qualitätssicherung müssen oft projektspezifisch vereinbart werden. |

| Gibt es Vorzugshersteller oder zugelassene Komponenten? | In regulierten Branchen können bestimmte Zulieferer oder Bauteile Pflicht sein. |

| Wird ein kompletter Systemtest vor Auslieferung gewünscht? | Reduziert Aufwand im Wareneingang und sorgt für sofortige Einsatzbereitschaft. |

Sicherheit durch Klarheit: Der richtige Weg zur passenden Lösung

Die Entscheidung zwischen Standard und Maßanfertigung wirkt zunächst wie eine reine Budgetfrage. Doch in Wahrheit geht es um Systemverständnis, technische Zielklarheit und wirtschaftliche Weitsicht. Wer technische Verbindungen wie den Kabelbaum strategisch denkt, reduziert Fehler, erhöht Effizienz – und gewinnt langfristig mehr Flexibilität.

Technik, die verbindet

Maßgefertigte Lösungen eröffnen Unternehmen neue Spielräume. Sie schaffen nicht nur technische Präzision, sondern machen Prozesse stabiler, kalkulierbarer und zukunftsfähig. Der Kabelbaum ist dabei kein Detail – sondern oft der unterschätzte Schlüssel für zuverlässige Technik in anspruchsvollen Anwendungen.

Bildnachweis: Aleksandr Matveev, Vittaya_25, Nassorn, Adobe Stock